Каждый, у кого нет машины, мечтает её купить; и каждый, у кого есть машина, мечтает её продать. И не делает этого только потому, что, продав, останешься без машины. (К-ф 'Берегись автомобиля')

Пути и способы повышения эффективности разборочных и сборочных работ при капитальном ремонте автомобиля

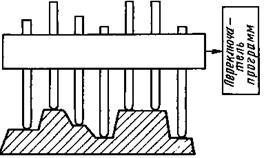

Разъем резьбовых соединений автомобиля состовляет наиболее трудоемкую часть разборочного процесса, в связи с чем эти работы должны быть автоматизированы в первую очередь. Например, для снятия впускного трубопровода, крышек и головок цилиндров, поддона картера и других деталей может быть использован робототехнический комплекс (РТК). При этом отсоединения и снятия деталей осуществляются многошпиндельными гайковертом и манипуляторами удержания, съема и эвакуации деталей из зоны РТК или при помощи специального разрабатываемого универсального инструмента разборки (УИР). В данном случаи двигатель ориентируется относительно УИР, детали снимаются при помощи универсальных схватов на манипуляторе съема и эвакуации деталей.

Для других вариантов применяют комбинацию универсального и специального инструмента и манипуляторов для съема различных узлов и деталей. Выбор вариантов в каждом конкретном случае осуществляется с учетом особенностей производства, помещении, перспектив и возможностей переоборудования.

Наиболее целесообразным типом РТК для разборки агрегатов автомобиля является стационарный, универсальный, с возможностями приспособления к разборки одноименных агрегатов различных марок автомобилей. Расчетами установлено, что применение РТК эффективно при объеме производства не менее 10 тыс. ремонтируемых единиц в год.

В оснащение РТК входят: манипуляторы для удержания деталей и узлов в процессе разборки и транспортирования их в накопители или на транспортер моечной машины; рабочий инструмент; устройство сортировки и транспортирование снятого крепежа в соответствии со схемой технологического процесса; накопители крепежа. Манипуляторы (промышленные роботы), используемые на разборочном процессе, должны быть приспособлены к выполнению операций по перемещению рабочего ордера между установленными координатами задаваемых траекторией, захвату и удержанию отсоединяемых деталей после окончании работы автоматизированного инструмента и освобождения их от захвата в момент достижения устройств сортировки или накопителей. Манипулятор также должен быть приспособленным к коррекции положения рабочего органа, входящего в контакт с соединяемой деталью или узлом, с учетом реального относительного расположения поверхности детали и рабочего органа. Это обеспечивается механическим дифференциальным типом привода схвата манипулятора, который позволяет половине схвата, вошедший в контакт с деталью раньше другой половины, автоматически останавливался до момента возникновения контакта с деталью другой половины схвата (рис.5). Тем самым обеспечивается возможность автоматической коррекции положения рабочего органа относительно отсоединенной детали.

Рисунок 5 – Схема дифференциального схвата

Так как адаптивные возможности схвата с дифференциальным приводом обусловлены перераспределение потока энергии в направлении меньшего сопротивления, чувствительность этого привода зависит от потерь в его узлах, а для её повышения и обеспечения независимости от состояния узлов привода губки схвата целесообразно очувствить посредством тактильных динамометрических датчиков (рис.6.

Рисунок 6 – Схема тактильного датчика очувственного схвата

Использование рабочего органа манипулятора для снятия различных деталей обеспечивается соответствующей конструкцией. Перенастройка адаптивного рабочего органа может в данном случае осуществляться автоматически в зависимости от вида детали, информация о чем может быть получена автоматически с использованием метода ощупывания (рис.7).

Рисунок 7 – Идентификация детали ощупыванием

Рабочий орган манипулятора должен обеспечивать надежное выполнение разборочных работ, что обеспечивается также учетом возможных ситуаций . так, на рис. 8 и 9 показаны варианты отсоединения и снятия детали со шпилек, из которых выбирается наиболее рационально автоматизируемый способ.

Рисунок 8 – Схема отсоеди- Рисунок 9 – Вариант схемы отсоеди-

ненияи снятия деталей со нения и снятия детали со шпилек:

шпилек: 1-исходное состояния; 2-отсоеди

1-исходное положение; 2-отсо- нение и снятие гайки и шайбы

единение шайбы; 3-снятие 3-вывинчивание шпильки; 4-сня-

детали тие детали

Основой УИР являются одно и многошпиндельные гайковерты. При использовании одношпиндельного гайковерта отвинчивание резьбовых соединений осуществляется последовательно по заданной схеме соответствующей программой, введенной в управляющее устройство. Использование многошпиндельных гайковертов предполагает учет в программе необходимости изменения относительного расположения крепежных узлов и числом используемых шпинделей. При этом необходимо приспособить автоматическую систему управления к распознаванию возможных ситуаций, что обусловливает необходимость очувствления инструмента разборки. Учесть эти ситуации позволяет применение универсального инструмента (рис.9). под универсальностью инструмента для разборочных работ подразумевается возможность установки ключей в различных положениях, что достигается: использованием двух шарниров, обеспечивающих необходимые степени свободы для рабочего органа; изменением числа рабочих органов; применением многодвигательной установки или управляемых муфт при однодвигательной установке; возможностью смены рабочих органов; перенастройкой муфты предельного момента.